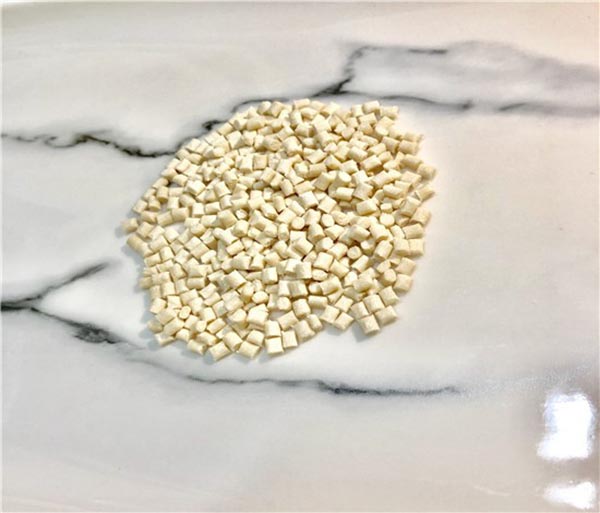

OPP

Performance du PPO

Le polyphényléther est du poly2, 6-diméthyl-1, 4-phényléther, également connu sous le nom de polyphényloxy, polyphénylèneoxiole (PPO), le polyphényléther modifié est modifié par du polystyrène ou d'autres polymères (MPPO).

Le PPO est une sorte de plastique technique avec d'excellentes performances globales, une dureté supérieure à celle du PA, POM, PC, une résistance mécanique élevée, une bonne rigidité, une bonne résistance à la chaleur (température de déformation thermique de 126 ℃), une stabilité dimensionnelle élevée (taux de retrait de 0,6 %). , faible taux d'absorption d'eau (inférieur à 0,1%). L'inconvénient est que les UV sont instables, le prix est élevé et la quantité est faible. Le PPO est non toxique, transparent, de densité relativement faible, avec une excellente résistance mécanique, résistance à la relaxation des contraintes, résistance au fluage, résistance à la chaleur, résistance à l'eau, résistance à la vapeur d'eau.

Dans une large plage de température, plage de variation de fréquence de bonnes performances électriques, pas d'hydrolyse, le taux de retrait de formation est faible, inflammable avec auto-extinction, résistance à l'acide inorganique, aux alcalis, à la résistance aux hydrocarbures aromatiques, aux hydrocarbures halogénés, à l'huile et à d'autres performances médiocres, gonflement facile ou fissuration sous contrainte, le principal inconvénient est une mauvaise liquidité de fusion, des difficultés de traitement et de formage, la plupart des applications pratiques du MPPO (mélange ou alliage de PPO).

Caractéristiques du processus du PPO

Le PPO a une viscosité à l’état fondu élevée, une faible liquidité et des conditions de traitement élevées. Avant le traitement, il est nécessaire de sécher pendant 1 à 2 heures à une température de 100 à 120 ℃, la température de formage est de 270 à 320 ℃, le contrôle de la température du moule est approprié à 75-95 ℃ et le traitement de formage dans des conditions de « haute température ». température, haute pression et haute vitesse ». Dans le processus de production de cette bière en plastique, le modèle d'écoulement du jet (modèle de serpent) est facile à produire devant la buse et le canal d'écoulement de la buse est meilleur.

L'épaisseur minimale varie de 0,060 à 0,125 pouces pour les pièces moulées standard et de 0,125 à 0,250 pouces pour les pièces en mousse structurelle. L'inflammabilité va de UL94 HB à VO.

Domaine d'application typique

Le PPO et le MPPO sont principalement utilisés dans les appareils électroniques, les automobiles, les appareils électroménagers, les équipements de bureau et les machines industrielles, etc., utilisant la résistance thermique MPPO, la résistance aux chocs, la stabilité dimensionnelle, la résistance à l'abrasion, la résistance à l'écaillage ;

PC

Performances du PC

Le PC est une sorte de plastique technique thermoplastique informe, inodore, non toxique, hautement transparent, incolore ou légèrement jaune, avec d'excellentes propriétés physiques et mécaniques, en particulier une excellente résistance aux chocs, une résistance élevée à la traction, une résistance à la flexion, une résistance à la compression ; Bonne ténacité, bonne résistance à la chaleur et aux intempéries, coloration facile, faible absorption d'eau.

La température de déformation thermique du PC est de 135 à 143 ℃, le fluage est faible et la taille est stable. Il présente une bonne résistance à la chaleur et aux basses températures, des propriétés mécaniques stables, une stabilité dimensionnelle, des propriétés électriques et un retardateur de flamme dans une large plage de températures. Il peut être utilisé pendant une longue période entre -60 et 120 ℃.

Stable à la lumière, mais non résistant aux rayons UV, bonne résistance aux intempéries ; Résistance à l'huile, résistance aux acides, résistance aux alcalis, acide d'oxydation et amine, cétone, soluble dans les hydrocarbures chlorés et les solvants aromatiques, inhibe les caractéristiques bactériennes, les caractéristiques ignifuges et la résistance à la pollution, à long terme dans l'eau facile à provoquer l'hydrolyse et la fissuration, l'inconvénient est en raison d'une mauvaise résistance à la fatigue, d'une fissuration sous contrainte facile à produire, d'une mauvaise résistance aux solvants, d'une mauvaise fluidité, d'une mauvaise résistance à l'usure. Moulage par injection PC, extrusion, moulage, moulage par soufflage, impression, collage, revêtement et usinage, la méthode de traitement la plus importante est le moulage par injection.

Caractéristiques du processus du PC

Le matériau PC est plus sensible à la température, sa viscosité de fusion avec l'augmentation de la température et un débit considérablement réduit et plus rapide, insensible à la pression, afin d'améliorer sa liquidité, de prendre la méthode de chauffage. Le matériau PC avant le traitement pour sécher complètement (120 ℃, 3 ~ 4 heures), l'humidité doit être contrôlée à moins de 0,02 %, le traitement des traces d'eau à haute température fera que les produits produiront une couleur trouble, de l'argent et des bulles, le PC à température ambiante a une capacité considérable pour forcer une déformation élastique élevée. Résistance élevée aux chocs, il peut donc s'agir de pressage à froid, d'étirage à froid, de pressage à froid et d'autres processus de formage à froid. Le matériau PC doit être moulé dans des conditions de température élevée du matériau, de température élevée du moule, de haute pression et de faible vitesse. Pour les carottes plus petites, une injection à basse vitesse doit être utilisée. Pour les autres types de carottes, une injection à grande vitesse doit être utilisée.

Le contrôle de la température du moule entre 80 et 110 ℃ est meilleur, la température de formage entre 280 et 320 ℃ est appropriée.

Domaine d'application typique

Les trois domaines d'application du PC sont l'industrie de l'assemblage du verre, l'industrie automobile et électronique, l'industrie électrique, suivis par les pièces de machines industrielles, les disques optiques, les vêtements civils, les ordinateurs et autres équipements de bureau, les soins médicaux et de santé, le cinéma, les équipements de loisirs et de protection.

PBT

Performances du PBT

Le PBT est l'un des matériaux thermoplastiques techniques les plus résistants. Il s'agit d'un matériau semi-cristallin qui présente une très bonne stabilité chimique, une résistance mécanique, des caractéristiques d'isolation électrique et une stabilité thermique. Ces matériaux ont une bonne stabilité dans un large éventail de conditions environnementales et les caractéristiques d'absorption d'humidité du PBT sont très faibles.

Le point de fusion (225 % ℃) et la température de déformation à haute température sont inférieurs à ceux du matériau PET. La température de ramollissement Veka est d’environ 170 ℃. La température de transition vitreuse est comprise entre 22℃ et 43℃.

En raison du taux de cristallisation élevé du PBT, sa viscosité est très faible et le temps de cycle de traitement des pièces en plastique est généralement faible.

Caractéristiques du processus du PBT

Séchage : Ce matériau s’hydrolyse facilement à haute température, il est donc important de le sécher avant de le transformer. Les conditions de séchage recommandées à l'air sont de 120 °C, 6 à 8 heures, ou 150 ℃, 2 à 4 heures. L'humidité doit être inférieure à 0,03%. Si vous utilisez un séchoir hygroscopique, les conditions de séchage recommandées sont de 150°C pendant 2,5 heures. La température de traitement est de 225 ~ 275 ℃ et la température recommandée est de 250 ℃. Pour le matériau non amélioré, la température du moule est de 40 à 60 ℃.

La cavité de refroidissement du moule doit être bien conçue pour réduire la flexion des pièces en plastique. La chaleur doit être perdue rapidement et uniformément. Il est recommandé que le diamètre de la cavité de refroidissement du moule soit de 12 mm. La pression d'injection est modérée (jusqu'à 1 500 bars maximum) et le débit d'injection doit être le plus rapide possible (car le PBT se solidifie rapidement).

Coulisse et portail : Une traverse circulaire est recommandée pour augmenter le transfert de pression.

Domaine d'application typique

Appareils électroménagers (lames agroalimentaires, composants d'aspirateur, ventilateurs électriques, boîtiers de sèche-cheveux, ustensiles à café, etc.), composants électriques (interrupteurs, boîtiers électriques, boîtes à fusibles, touches de clavier d'ordinateur, etc.), industrie automobile (grilles de radiateur, panneaux de carrosserie, enjoliveurs de roues, composants de portes et fenêtres, etc.

Heure de publication : 18-11-22