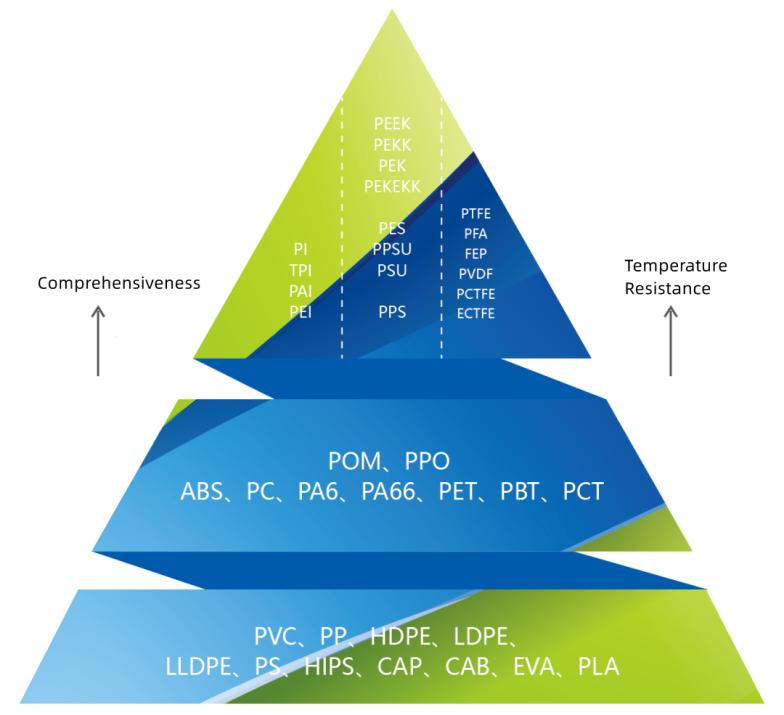

Ces dernières années, l'application de plastiques d'ingénierie spéciaux s'est progressivement étendue des précédents domaines militaires et aérospatiaux dans des domaines de plus en plus civils, tels que les automobiles, la fabrication d'équipements et les biens de consommation haut de gamme. Parmi eux, le sulfure de polyphénylène (PPS) et la polyéthetrone (PEEK) sont deux types de plastiques d'ingénierie spéciaux avec un développement relativement rapide et une large gamme d'applications.

Peek est supérieur aux PP en termes de résistance, de ténacité et de température de travail maximale. En termes de résistance à haute température, la résistance à la température de Peek est d'environ 50 ° C plus élevée que celle des PP. D'un autre côté, l'avantage de coût relativement évident et les performances de traitement de PPS le rendent plus largement utilisé.

PPS a les avantages de performance suivants:

(1) issue de flamme intrinsèque

Different from PC and PA, PPS pure resin and its glass fiber/mineral powder filled composites can easily achieve V-0 @ 0.8mm or even thinner thickness V-0 flame retardant without adding any flame retardant level. Although PC and PA have cheaper prices and better mechanical strength (especially impact strength) than PPS, the cost of PC and PA composites with halogen-free flame retardant formulations (V-0@0.8mm level) is higher than that of PPS. It will rise sharply, and in many cases even higher than PPS materials with the same mechanical strength.

(2) liquidité ultra-élevée

Dans le champ d'application de la couverture des cahiers, cet avantage est plus évident que celui de PC. Une quantité d'addition plus élevée affectera non seulement sérieusement la fluidité du matériau et provoquera des difficultés de traitement, mais provoquera également des problèmes tels que les fibres flottantes de surface, le warpage grave et les mauvaises propriétés mécaniques. Pour les PP semi-cristallins, sa fluidité très élevée permet à la garniture des fibres de verre de dépasser facilement 50%. Dans le même temps, dans le processus de mélange et d'extrusion de fusion à haute température, la viscosité inférieure des PP par rapport au PC peut faire en sorte que les fibres de verre subissent des niveaux de cisaillement et d'extrusion inférieurs, entraînant une longueur de rétention plus longue dans l'article moulé par injection final, qui, qui Augmente encore le module.

(3) Absorption d'eau ultra-faible

Cet avantage est principalement pour PA. En termes de fluidité, PA et PPS hautement remplis sont comparables; Et pour les propriétés mécaniques, les composites PA avec la même quantité de remplissage sont encore plus dominants. Le résultat est que le taux de défaut des produits PPS dus à la déformation d'absorption de l'eau est beaucoup plus faible que celui des produits PA dans les mêmes conditions.

(4) Texture métallique unique et dureté de surface plus élevée

Grâce à la combinaison de moules spéciaux et de température de moisissure raisonnable, les pièces de moulage par injection PPS émettront également un son similaire à la frappe du métal sous le toucher des mains humaines, et la surface sera aussi lisse qu'un miroir, avec un lustre métallique.

Peek a les propriétés exceptionnelles suivantes:

(1) Résistance à la chaleur extrêmement élevée.

Il peut être utilisé pendant longtemps à 250 ° C, la température peut atteindre 300 ° C en un instant et il se décompose à peine en peu de temps à 400 ° C.

(2) Excellentes propriétés mécaniques et stabilité dimensionnelle.

PEEK peut maintenir une forte résistance à haute température. La résistance à la flexion à 200 ° C peut toujours atteindre 24 MPa, et la résistance à la flexion et la résistance à la compression à 250 ° C peuvent atteindre 12-13 MPa. Il convient particulièrement à la fabrication de produits continus à haute température. Composants de travail. PEEK a une rigidité élevée, une bonne stabilité dimensionnelle et un faible coefficient d'expansion linéaire, qui est très proche de l'aluminium métallique. De plus, PEEK a également une bonne résistance au fluage, peut résister à un grand stress pendant la période de service et ne provoquera pas une extension significative en raison de l'extension du délai.

(3) Excellente résistance chimique.

Peek résiste bien à la plupart des produits chimiques, même à des températures élevées, avec une résistance à la corrosion similaire à l'acier nickel. Dans des circonstances normales, la seule chose qui peut dissoudre un aperçu est l'acide sulfurique concentré.

(4) Bonne résistance à l'hydrolyse.

Résistant aux dommages chimiques par l'eau ou à la vapeur d'eau à haute pression. Dans la condition de température élevée et de haute pression, les composants de PEEK peuvent fonctionner en continu dans un environnement d'eau tout en conservant de bonnes propriétés mécaniques. Comme l'immersion continue dans l'eau à 100 ° C pendant 200 jours, la force reste presque inchangée.

(5) Bonne performance issue de la flamme.

Il peut atteindre la note UL 94 V-0, est auto-extincteur et émet moins de fumée et de gaz toxiques dans des conditions de flamme.

(6) Bonnes performances électriques.

Powek maintient les propriétés électriques sur une large fréquence et une large plage de températures.

(7) Strong Radiation Resistance.

Peek a une structure chimique très stable, et les parties de Peek peuvent bien fonctionner à forte dose de rayonnement ionisant.

(8) Bonne ténacité.

La résistance à la fatigue au stress alterné est la meilleure de tous les plastiques et est comparable aux alliages.

(9) Excellente résistance à la friction et à l'usure.

Une résistance à l'usure élevée et un faible coefficient de frottement sont maintenus à 250 ° C.

(10) Bonnes performances de traitement.

Extrusion et moulure d'injection facile et efficacité de moulage élevée.

Temps de poste: 01-09-22