Le plastique doit être soigneusement séché avant d'être formé. Une fois que le matériau contenant de l'eau entre dans la cavité du moule, la surface des pièces apparaîtra avec un défaut de ceinture argentée, et même le phénomène de décomposition de l'eau se produira à haute température, entraînant une détérioration du matériau. Par conséquent, le matériau doit être prétraité avant d’être formé, afin qu’il puisse maintenir l’humidité appropriée.

Pour les collègues débutants, ces détails des paramètres de moulage par injection sont un bon moyen de se souvenir, pour les professionnels, de les transporter, faciles à retenir, simples et efficaces.

1. Pression d'injection

La pression d'injection est fournie par le système hydraulique de la machine de moulage par injection. La pression du vérin hydraulique est transférée à la matière fondue par injection via la vis de la machine de moulage par injection. Poussée par la pression, la matière fondue plastique pénètre dans le canal principal du moule depuis la buse et est injectée dans la cavité du moule par la bouche d'enroulement.

2. Temps d'injection

Un temps de moulage par injection raisonnable est utile pour le remplissage du plastique fondu, qui représente généralement environ 1/10 du temps de refroidissement. Je veux spécifiquement appuyer sur différents matériaux d'injection pour décider.

3. Température d'injection

La température d'injection est un facteur important affectant la pression d'injection, la température d'injection doit être contrôlée dans une plage raisonnable, basse température, mauvaise plastification des matières premières ; Les matières premières se décomposent facilement à une température trop élevée. Le contrôle de la température nécessite donc un maître expérimenté pour un contrôle raisonnable.

4. Maintenir la pression et le temps

À la fin du moulage par injection, la vis cesse de tourner et pousse simplement vers l'avant, entrant dans la phase de maintien de la pression. Dans le processus de maintien de la pression, la buse ajoute en continu la matière première fondue dans la cavité pour garantir l'intégrité du produit après le moulage. La pression de maintien est généralement remplie à une pression maximale d'environ 80 %, selon les exigences des matières premières et des produits réels.

5. Contre-pression

La contre-pression fait référence à la pression à surmonter lorsque la vis revient pour stocker le matériau. Une contre-pression élevée favorise la dispersion des couleurs et la fusion du plastique.

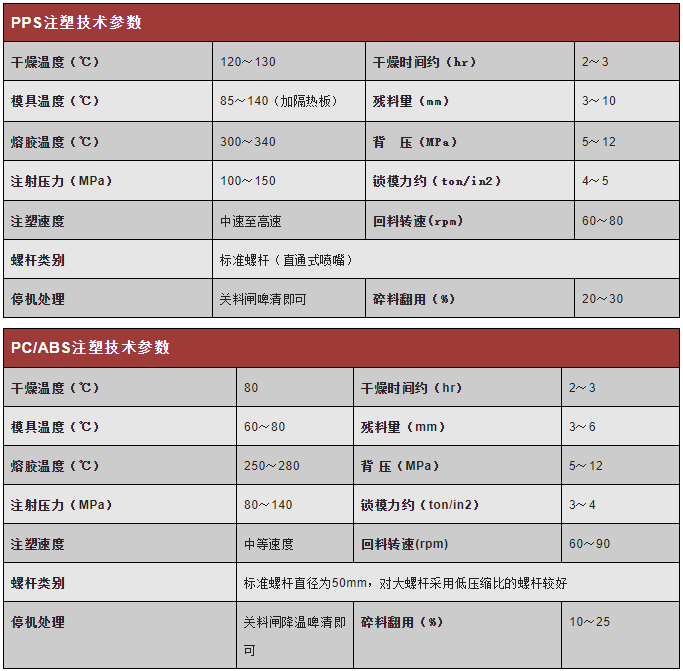

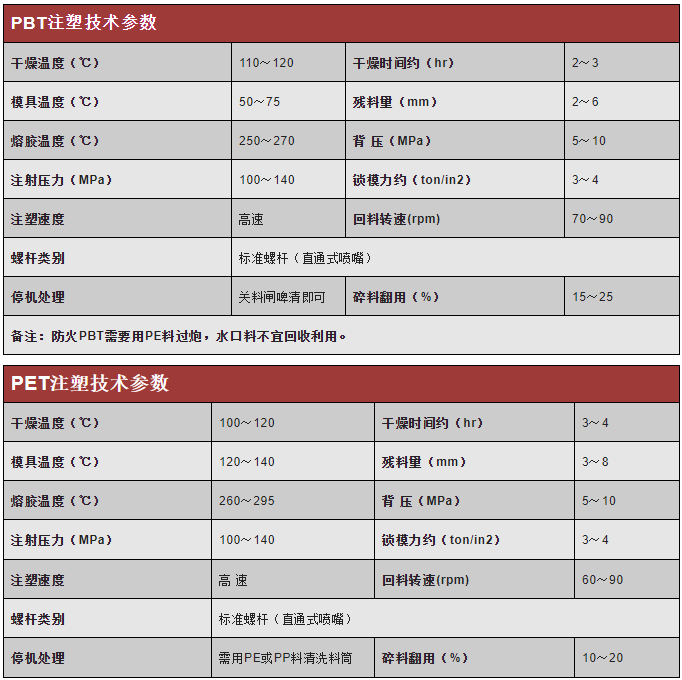

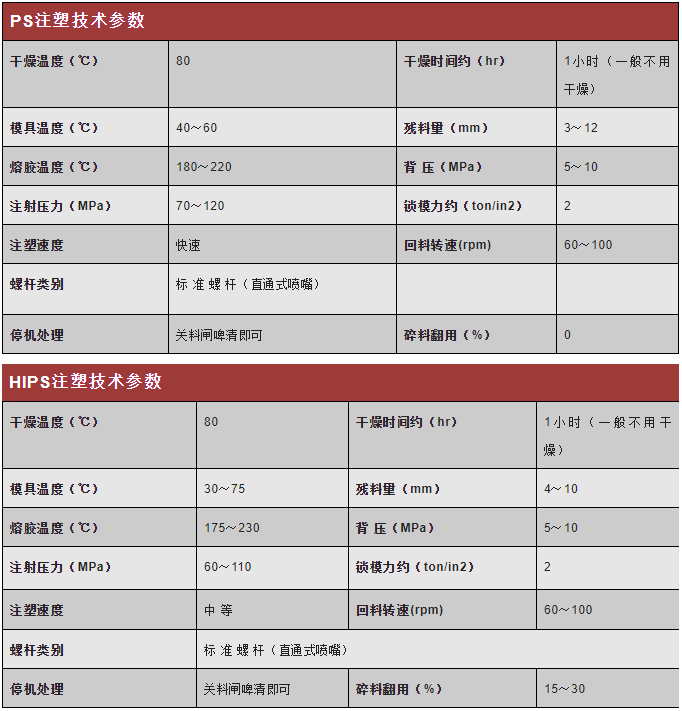

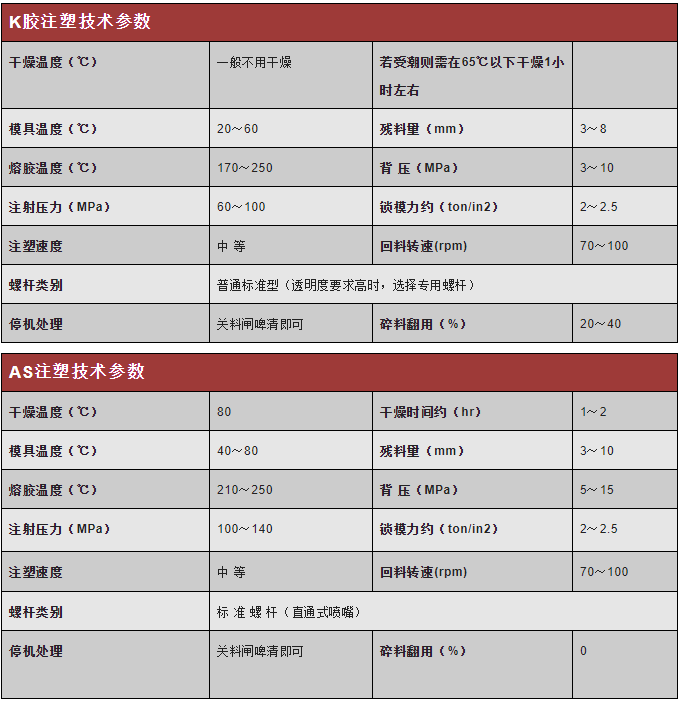

Paramètres de moulage par injection des plastiques courants

Heure de publication : 29-06-22