Film biodégradable modifié matériau-gouttes

L'utilisation de l'acide polylactique s'étend désormais au-delà des médicaments aux articles communs tels que les sacs d'emballage, les films de cultures, les fibres textiles et les tasses. Les matériaux d'emballage fabriqués à partir d'acide polylactique étaient initialement chers, mais sont maintenant devenus l'un des matériaux d'emballage les plus courants. Le poly (acide lactique) peut être transformé en fibres et films par extrusion, moulage par injection et étirement. La perméabilité à l'eau et à l'air du film d'acide polylactique est inférieure à celle du film en polystyrène. Étant donné que les molécules d'eau et de gaz sont diffusées à travers la région amorphe du polymère, la perméabilité de l'eau et de l'air du film d'acide polylactique peut être ajustée en ajustant le cristallin de l'acide polylactique.

Plusieurs technologies telles que le recuit, l'ajout d'agents de nucléation, formant des composites avec des fibres ou des nano-particules, l'extension de la chaîne et l'introduction de structures réticulées ont été utilisées pour améliorer les propriétés mécaniques des polymères PLA. L'acide polylactique peut être traité comme la plupart des thermoplastiques en fibres (par exemple, en utilisant des processus de filature de fusion conventionnels) et un film. L'APL a des propriétés mécaniques similaires à Pete Polymer, mais a une température d'utilisation continue maximale significativement plus faible. Avec une énergie de surface élevée, PLA a une imprimabilité facile, ce qui le rend largement utilisé dans l'impression 3D. La résistance à la traction pour le PLA imprimé en 3D a été précédemment déterminée.

Caractéristiques SPLA

La définition des plastiques biodégradables, il faut pointer dans la nature, tels que le sol, le sable, l'environnement de l'eau, l'environnement de l'eau, certaines conditions telles que le compostage et les conditions de digestion anaérobie, la dégradation causée par l'action microbienne de l'existence de la nature, en révélation et en révélation dans le dioxyde de carbone (CO2) et / ou le méthane (CH4), l'eau (H2O) et la minéralisation de l'élément contenant du sel inorganique, et la nouvelle biomasse (comme le corps des micro-organismes, etc.) du plastique.

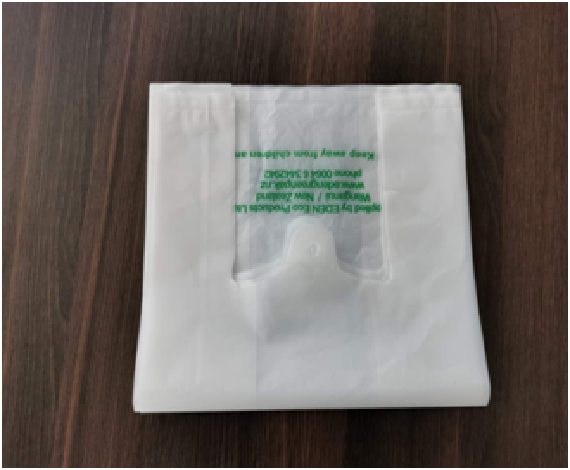

Champ d'application principal de la SPLA

Il peut remplacer complètement les sacs d'emballage en plastique traditionnels, tels que les sacs à provisions, les sacs à main, les sacs express, les sacs à ordures, les sacs à cordon, etc.

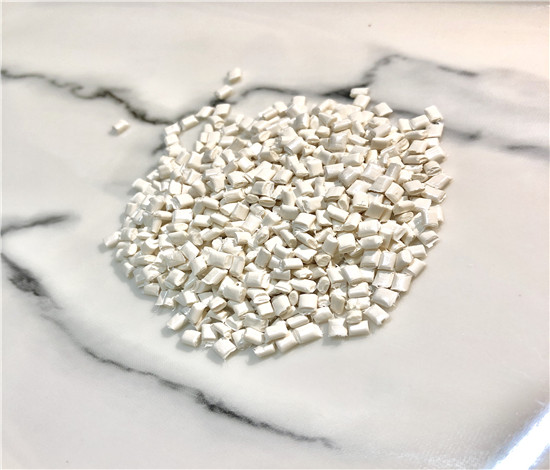

Grades et description SPLA

| Grade | Description | Instructions de traitement |

| SPLA-F111 | Les principaux composants des produits SPLA-F111 sont PLA et PBAT, et leurs produits peuvent être biodégradés à 100% après utilisation et déchets, et finalement générer du dioxyde de carbone et de l'eau, sans polluer l'environnement. | Lorsque vous utilisez un film soufflé SPLA-F111 sur la ligne de production du film soufflé, la température de traitement du film de soufflage recommandé est de 140-160 ℃. |

| SPLA-F112 | Les principaux composants des produits SPLA-F112 sont le PLA, le PBAT et l'amidon, et ses produits peuvent être biodégradés à 100% après utilisation et rejeter, et finalement générer du dioxyde de carbone et de l'eau sans polluer l'environnement. | Lorsque vous utilisez un film soufflé SPLA-F112 dans une ligne de production de films soufflé, la température de traitement du film de soufflage recommandée est de 140-160 ℃. |

| SPLA-F113 | Les principaux composants des produits SPLA-F113 sont les substances PLA, PBAT et inorganiques. Les produits peuvent être biodégradés à 100% après utilisation et jetés, et finalement générer du dioxyde de carbone et de l'eau sans polluer l'environnement. | Lorsque vous utilisez un film soufflé SPLA-F113 dans une ligne de production de films soufflé, la température de traitement du film de soufflage recommandée est de 140-165 ℃. |

| SPLA-F114 | Le produit SPLA-F114 est un MasterBatch modifié en polyéthylène rempli d'amidon. Il utilise 50% d'amidon dérivé des légumes au lieu du polyéthylène à partir de ressources pétrochimiques. | Le produit est mélangé avec du polyéthylène sur la ligne de production de films soufflés. La quantité d'addition recommandée est de 20 à 60% et la température de traitement du film soufflé est de 135-160 ℃. |