Les polymères parfaits – des polymères qui équilibrent les propriétés physiques et les effets environnementaux – n'existent pas, mais le polytéréphtalate de butylène (PBAT) est plus proche de la perfection que beaucoup d'autres.

Après avoir échoué pendant des décennies à empêcher que leurs produits finissent dans les décharges et les océans, les fabricants de polymères synthétiques sont contraints d’assumer leurs responsabilités. Beaucoup redoublent d’efforts pour promouvoir le recyclage afin de parer aux critiques. D'autres entreprises tentent de résoudre le problème des déchets en investissant dans des plastiques biodégradables tels que l'acide polylactique (PLA) et les esters d'acides gras polyhydroxylés (PHA), dans l'espoir que la dégradation naturelle réduira au moins une partie des déchets.

Mais le recyclage et les biopolymères se heurtent à des obstacles. Par exemple, malgré des années d’efforts, les États-Unis recyclent encore moins de 10 % des plastiques. Et les polymères d’origine biologique – souvent issus de la fermentation – ont du mal à atteindre les performances et l’échelle des polymères synthétiques qu’ils sont censés remplacer.

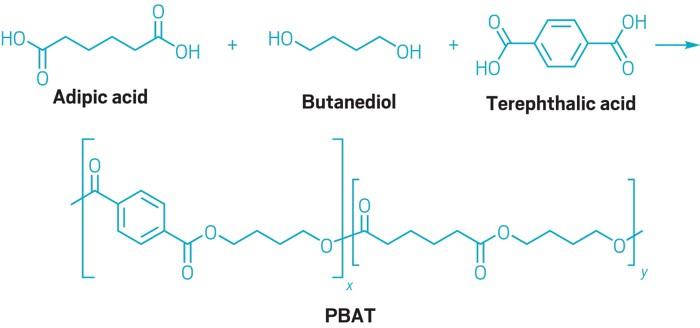

Le PBAT combine certaines des propriétés bénéfiques des polymères synthétiques et biosourcés. Il est dérivé de produits pétrochimiques courants – acide téréphtalique raffiné (PTA), butanediol et acide adipique, mais il est biodégradable. En tant que polymère synthétique, il peut être facilement produit en série et possède les propriétés physiques nécessaires pour fabriquer des films flexibles comparables à ceux des plastiques traditionnels.

L’intérêt pour le PBAT est en hausse. Les producteurs établis tels que l'allemand BASF et l'italien Novamont constatent une demande accrue après des décennies passées à nourrir le marché. Ils sont rejoints par plus d’une demi-douzaine de producteurs asiatiques qui s’attendent à ce que les affaires du polymère prospèrent alors que les gouvernements régionaux font pression en faveur du développement durable.

Marc Verbruggen, ancien PDG du fabricant de PLA NatureWorks et désormais consultant indépendant, estime que le PBAT est « le produit bioplastique le moins cher et le plus simple à fabriquer » et il estime que le PBAT est en train de devenir le bioplastique flexible par excellence. Il devance l'ester de polysuccinate butanediol ( PBS) et concurrents PHA. Et il est susceptible de se classer aux côtés du PLA parmi les deux plastiques biodégradables les plus importants, qui, selon lui, sont en train de devenir le produit dominant pour les applications rigides.

Ramani Narayan, professeur de génie chimique à la Michigan State University, a déclaré que le principal argument de vente du PBAT – sa biodégradabilité – vient des liaisons ester, plutôt que du squelette carbone-carbone des polymères non dégradables comme le polyéthylène. Les liaisons ester sont facilement hydrolysées et endommagées par les enzymes.

Par exemple, l’acide polylactique et le PHA sont des polyesters qui se dégradent lorsque leurs liaisons ester se rompent. Mais le polyester le plus courant, le polyéthylène téréphtalate (PET), utilisé dans les fibres et les bouteilles de soda, ne se décompose pas aussi facilement. En effet, le cycle aromatique de son squelette provient du PTA. Selon Narayan, les anneaux qui confèrent des propriétés structurelles rendent également le PET hydrophobe. "L'eau n'est pas facile à pénétrer et elle ralentit tout le processus d'hydrolyse", a-t-il déclaré.

Basf fabrique du polybutylène téréphtalate (PBT), un polyester à base de butanediol. Les chercheurs de l'entreprise recherchaient un polymère biodégradable qu'ils pourraient facilement produire. Ils ont remplacé une partie du PTA dans le PBT par de l'acide glycolique diacide adipeux. De cette manière, les parties aromatiques du polymère sont séparées afin qu'elles puissent être biodégradables. Dans le même temps, il reste suffisamment de PTA pour conférer au polymère des propriétés physiques précieuses.

Narayan pense que le PBAT est légèrement plus biodégradable que le PLA, qui nécessite un compost industriel pour se décomposer. Mais il ne peut pas rivaliser avec les PHA disponibles dans le commerce, qui sont biodégradables dans des conditions naturelles, même en milieu marin.

Les experts comparent souvent les propriétés physiques du PBAT à celles du polyéthylène basse densité, un polymère élastique utilisé pour fabriquer des films tels que des sacs poubelles.

Le PBAT est souvent mélangé au PLA, un polymère rigide aux propriétés similaires au polystyrène. La marque Ecovio de Basf est basée sur ce mélange. Par exemple, Verbruggen indique qu'un sac à provisions compostable contient généralement 85 % de PBAT et 15 % de PLA.

Novamont ajoute une autre dimension à la recette. L'entreprise mélange du PBAT et d'autres polyesters aromatiques aliphatiques biodégradables avec de l'amidon pour créer des résines destinées à des applications spécifiques.

Stefano Facco, le nouveau responsable du développement commercial de l'entreprise, a déclaré : « Au cours des 30 dernières années, Novamont s'est concentré sur les applications où les capacités de dégradation peuvent ajouter de la valeur au produit lui-même. "

Un marché important pour le PBAT est le paillis, qui est répandu autour des cultures pour empêcher les mauvaises herbes et aider à retenir l'humidité. Lorsqu'un film de polyéthylène est utilisé, il doit être arraché et souvent enterré dans des décharges. Mais les films biodégradables peuvent être cultivés directement dans le sol.

Un autre grand marché est celui des sacs poubelles compostables pour la restauration et la collecte à domicile des déchets alimentaires et de jardinage.

Les sacs d'entreprises telles que BioBag, récemment acquise par Novamont, sont vendus chez les détaillants depuis des années.

Heure de publication : 26-11-21