(1) L’impact des matières premières

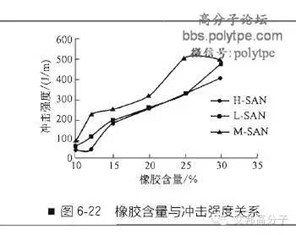

Différentes marques de mélange de résine PC et ABS de l'alliage présentent une grande différence de performances. Il ressort de la figure 6-22 qu'une teneur élevée en caoutchouc améliore la résistance aux chocs du système PC/ABS, mais endommage considérablement le comportement de capacité mutuelle entre les phases, réduisant ainsi les propriétés de traction de l'alliage. Par conséquent, la sélection d’ABS avec une teneur en caoutchouc appropriée peut non seulement améliorer la résistance aux chocs du mélange, mais également améliorer sa résistance à la flexion de manière synergique. Lorsque de l'ABS à faible teneur en caoutchouc est utilisé, la résistance à la flexion de l'alliage apparaîtra améliorée de manière synergique. De plus, une teneur élevée en acrylonitrile, une faible teneur en caoutchouc et un ABS de poids moléculaire élevé peuvent améliorer la résistance thermique de l'alliage.

(2) L'influence du rapport de mélange PC/ABS sur les propriétés de l'alliage

La compatibilité et les propriétés mécaniques du système de mélange PC/ABS sont directement liées au contenu de chaque composant du système. Cao Mingan et coll. obtenu divers alliages PC/ABS avec des caractéristiques différentes en ajustant le rapport de mélange de résine PC et ABS. Les propriétés de l'alliage PC/ABS ont une relation linéaire avec la teneur en ABS et obéissent approximativement à l'additivité. Les propriétés globales de l'alliage PC/ABS se situent entre le PC et l'ABS, et la résistance aux chocs a un effet de superadditivité (c'est-à-dire un effet de synergie) et un effet d'antagonisme avec la proportion.

(3) L'effet du troisième composant

La résistance à la chaleur et la stabilité thermique de l'alliage PC/ABS peuvent être améliorées en ajoutant du benzothiazole et du polyimide. La fluidité de l'alliage PC/ABS peut être améliorée en ajoutant des modificateurs de traitement tels que le copolymère bloc oxyde d'éthylène/oxyde de propylène, le copolymère MMA/St et le copolymère oléfine/vinaigre acrylique. De plus, afin d'améliorer la résistance des joints des produits d'injection en alliage PC/ABS, PMMA, SAN, SBR, élastomère de vinaigre acrylique, polyoléfine basse densité, éthylène/vinaigre acrylique/acide acétique, copolymère d'éthylène (vinaigre), bloc PC/éthylène. ou un copolymère greffé et d'autres substances sont généralement ajoutés.

(4) L'impact de la technologie de traitement

Les équipements de mélange PC et ABS peuvent choisir entre une extrudeuse à double vis et une extrudeuse monovis avec un mélangeur statique. Jong Han Chun estime que l'effet de l'extrudeuse à pétrissage continu est idéal. En termes de mode de fusion, l'effet du mélange de second ordre est meilleur. Cependant, lors du mélange de second ordre, une partie des matériaux doit être extrudée deux fois à haute température, ce qui entraîne une consommation d'énergie élevée, facilite la dégradation des matériaux et réduit les propriétés de l'alliage.

La méthode de moulage a également une grande influence sur la morphologie et la structure de l’alliage PC/ABS. Par exemple, l'échantillon formé par pressage du plastique peut mieux maintenir l'état de dispersion hétérogène de la microstructure formé par le mélange d'alliages, tandis que le moulage par injection, à un taux de cisaillement élevé, l'état de dispersion change et atteint une décomposition uniforme excessive. Par conséquent, la résistance aux chocs des deux échantillons présente une grande différence et la résistance aux chocs de l’échantillon moulé par compression est élevée. Le PC dans l'eau (la teneur en eau est supérieure à 0,03 %) et à haute température (la température est supérieure à 150 ℃) sous une dégradation facile, donc dans le mélange ou le moulage avant séchage, il faut également éviter de mélanger les lubrifiants à l'acide stéarique, afin de ne pas affecter le performances des produits.

Heure de publication : 02-06-22