La température du moule fait référence à la température de la surface de la cavité du moule qui entre en contact avec le produit lors du processus de moulage par injection. Parce que cela affecte directement la vitesse de refroidissement du produit dans la cavité du moule, ce qui a un impact important sur les performances internes et la qualité de l'apparence du produit.

1. Effet de la température du moule sur l’apparence des produits.

Une température plus élevée peut améliorer la fluidité de la résine, ce qui rend généralement la surface du produit lisse et brillante, en particulier pour améliorer la beauté de la surface des produits en résine renforcée de fibre de verre. En même temps, cela améliore également la résistance et l’apparence de la ligne de fusion.

Quant à la surface gravée, si la température du moule est basse, il est difficile pour la matière fondue de remplir la racine de la texture, ce qui rend la surface du produit brillante, et le « transfert » ne peut pas atteindre la texture réelle de la surface du moule. . L'effet de gravure idéal peut être obtenu en augmentant la température du moule et la température du matériau.

2. Influence sur la contrainte interne du produit.

La formation des contraintes internes de formage est essentiellement provoquée par les différents retraits thermiques lors du refroidissement. Lorsque le produit est formé, son refroidissement s'étend progressivement de la surface vers l'intérieur, et la surface rétrécit et durcit d'abord, puis progressivement vers l'intérieur. Dans ce processus, une contrainte interne est produite en raison de la différence de vitesse de retrait.

Lorsque la contrainte interne résiduelle dans la pièce en plastique est supérieure à la limite élastique de la résine, ou sous l'érosion d'un certain environnement chimique, des fissures se produiront à la surface de la pièce en plastique. L'étude des résines transparentes PC et PMMA montre que la contrainte interne résiduelle dans la couche superficielle est comprimée et que la couche interne est en extension.

La contrainte de compression de surface dépend de son état de refroidissement de surface, et le moule froid fait refroidir rapidement la résine fondue, ce qui fait que les produits moulés produisent une contrainte interne résiduelle plus élevée.

La température du moule est la condition la plus fondamentale pour contrôler les contraintes internes. Si la température du moule change légèrement, la contrainte interne résiduelle sera considérablement modifiée. D'une manière générale, la contrainte interne acceptable de chaque produit et résine a sa limite de température de moule la plus basse. Lors du formage de parois minces ou d'une longue distance d'écoulement, la température du moule doit être supérieure au minimum du moulage général.

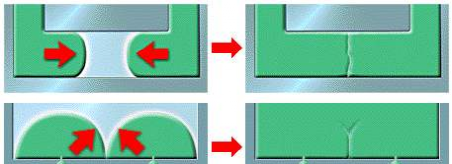

3. Améliorer la déformation du produit.

Si la conception du système de refroidissement du moule est déraisonnable ou si la température du moule n'est pas correctement contrôlée et que les pièces en plastique ne sont pas suffisamment refroidies, les pièces en plastique se déformeront.

Pour le contrôle de la température du moule, la différence de température entre le moule positif et le moule négatif, le noyau du moule et la paroi du moule, la paroi du moule et l'insert doit être déterminée en fonction des caractéristiques structurelles des produits, afin de contrôler le taux de retrait au refroidissement de chaque partie du moulage. après le démoulage, les pièces en plastique ont tendance à se plier dans la direction de traction avec une température plus élevée, de manière à compenser la différence de retrait d'orientation et à éviter que les pièces en plastique ne se déforment selon la loi d'orientation. Pour les pièces en plastique de forme et de structure complètement symétriques, la température du moule doit être maintenue constante en conséquence, de sorte que le refroidissement de chaque partie de la pièce en plastique soit équilibré.

4. Affecte le retrait de moulage du produit.

La basse température du moule accélère « l'orientation de congélation » moléculaire et augmente l'épaisseur de la couche gelée de la masse fondue dans la cavité du moule, tandis que la basse température du moule entrave la croissance de la cristallisation, réduisant ainsi le retrait au moulage des produits. Au contraire, lorsque la température du moule est élevée, la masse fondue refroidit lentement, le temps de relaxation est long, le niveau d'orientation est faible, ce qui est bénéfique pour la cristallisation et le retrait réel du produit est plus important.

5. Affecte la température de déformation à chaud du produit.

Surtout pour les plastiques cristallins, si le produit est moulé à une température de moule plus basse, l'orientation moléculaire et la cristallisation sont instantanément gelées, et la chaîne moléculaire sera partiellement réarrangée et cristallisée dans un environnement à température plus élevée ou dans des conditions de traitement secondaire, ce qui provoque la déformation du produit. à ou même bien inférieure à la température de déformation thermique (HDT) du matériau.

La bonne méthode consiste à utiliser la température de moule recommandée proche de sa température de cristallisation pour rendre le produit entièrement cristallisé lors de l'étape de moulage par injection et éviter la post-cristallisation et le post-retrait dans un environnement à haute température.

En un mot, la température du moule est l’un des paramètres de contrôle les plus fondamentaux dans le processus de moulage par injection, et c’est également la principale considération dans la conception du moule.

Son influence sur le formage, la transformation secondaire et l’utilisation finale des produits ne peut être sous-estimée.

Heure de publication : 23-12-22